轮胎化学,神奇的树脂和沙子

来看看这个通体黑色的家伙,体内有哪些成分。

首先自然是橡胶,橡胶分为天然橡胶和合成橡胶,天然橡胶主要来源于三叶橡胶树,它是一种有弹性的碳氢化合物异戊二烯聚合物。不过,现在世界上超过60%的橡胶制品,都是通过石油化学工业人工合成的。而在橡胶的应用中,轮胎用量最大,各种天然及合成橡胶中约60%被用于制造轮胎。现在车用轮胎中使用的橡胶主要有丁苯橡胶(SBR),它与天然橡胶混合用于制造胎面;聚丁二烯橡胶( PolyButadiene),与丁苯橡胶及天然橡胶混合制造胎面,亦与天然橡胶混合制造胎侧,获得更好的抗磨性和更长的弯曲寿命;此外还有丁基橡胶 (Butyl),用于制造内胎和气密层。

天然橡胶(cbc)

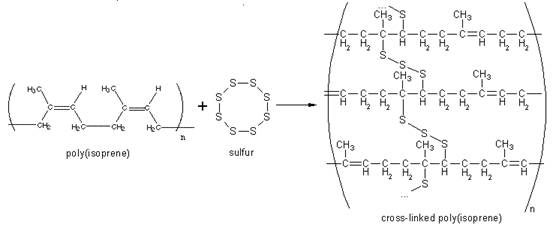

除了碳氢化合物,你也许还听说轮胎里含有硫。其实这时橡胶的硫化作用的遗留物。二烯烃类化合物在经过聚合后,主要生成的是线形的高分子长链。这样的橡胶通常性能较差,不易成型,受热变软,遇冷变硬变脆,容易磨损和老化。硫化过程就是对橡胶性能进行改良的一种过程。

橡胶的硫化过程(cbc)

至于轮胎的黑脸孔,那时因为在橡胶中添加了炭黑。炭黑对橡胶具有优异的补强性,可以赋予轮胎优良的耐磨性能。不过,现在除了炭黑,也有了更好的补强剂——二氧化硅。米其林在1992年成功推出绿色轮胎,将二氧化硅作为碳黑的部分替代物融入到轮胎胎面中,硅有助于在不降低轮胎抓地力(尤其是在湿滑路面上)和耐磨性的前提下,降低滚动阻力。

轮胎解剖学,切开看结构

我们都知道黑乎乎的轮胎中主要成分是合成橡胶和各种添加物,那么它就是一层简单的“皮子”么?其实不然,切开来看看,结构还是蛮复杂的。以现在主流的“子午线轮胎”为例,从外到内,轮胎主要具有这些层次:

轮胎的剖面结构(cbc)

胎冠,是直接和路面接触的部分。各种花纹、沟槽就分布在这里;

胎肩,就是轮胎肩状突出部位,这里的橡胶最厚,轮胎滚动时,这里最容易发生反复的形变。

胎侧,指轮胎的侧面。这部分位于肩部和胎圈之间,具有良好弹性的胎侧保护着胎体,轮胎的型号、尺寸、结构、模型、生产公司,产品名及各种特征都将在此进行说明。

胎圈,和轮辋接触的部分。胎圈由胎圈钢丝,胎圈,胎圈包布和其他零件组成。胎圈把轮胎附在轮辋上,在接口处包覆帘布,能够保证在内部气压的作用下,紧密地绕着轮辋,完全不漏气。

缓冲层和带束层,位于胎面与胎体之间。缓冲层是位于胎面与胎体之间的一个帘布层,用以保护胎体。缓冲层可减少震动,防止断裂或防止直接来自于胎体对胎面的伤害,同时也能防止橡胶层与胎体之间的断裂。

子午线轮胎的帘布层中,分布着与轮胎滚动方向垂直的金属或纤维带束,像地球上的子午线,所以称为子午线轮胎。

胎体气密层,也是最内层的一层橡胶。它可以防止气体扩散并代替轮胎内部的内胎。

有了这些复杂的结构,轮胎才能神奇的附着在轮毂上,既保证了气密性,又能提供舒适的行驶体验。

轮胎物理学,制造工艺是王道

那么,这个看似简单却结构复杂的黑乎乎的轮胎,究竟是怎么制造出来的呢? 其实,制造轮胎基本上是一个物理过程。

首先是“密炼”。密炼机就像一口不断搅拌的大锅,把制造轮胎用的橡胶、碳黑、油、添加剂、促进剂等原材料混合到一起,在一定温度和压力下一边搅拌一边“煮”。

然后就是各种橡胶部件的准备工序,比如像挤牙膏一样,挤出胎面、胎侧/子口和三角胶条等;在压延机上把实现贮备好的尼龙线的两面都挂上一层较薄的胶料,制成 “帘布”;把根钢丝挂胶以后缠绕在胎圈上;把帘布裁断成适用的宽度并接好接头;把三角胶条手工贴合到胎圈上;最后是带束层成型,这时轮胎就差不多初具雏形了。

轮胎成型工序是把所有的半成品在成型机上组装成生胎,这里的生胎是指没经过硫化。生胎经过检查后,运送到硫化工序。

当生胎被装到硫化机上,在模具里经过适当的时间以及适宜的条件,从而硫化成成品轮胎。硫化完的轮胎即具备了成品轮胎的外观—图案/字体以及胎面花纹。

最后,也是很重要的,最终检验和轮胎测试。首先要经过目视外观检查,然后是均匀性检测,主要是测量径向力,侧向力,锥力以及波动情况的。之后要做动平衡测试,测试轮胎转动时的平衡性,最后轮胎还要做个X-光检测,然后运送到成品库以备发货。但让,如果这款轮胎是新近设计出来的,还必须经过大量的轮胎测试实验,比如高速实验和耐久实验等。

没有听明白?不如来看看下面这个视频,瞧瞧这堆黏糊糊的原料,是怎么变成一条黑亮结实的轮胎的吧。

京公网安备11010502007133号

京公网安备11010502007133号

请 登录 后发表评论,你也可以用以下帐号直接登录